新能源汽車引領的技術潮流也成長為工業領域不可忽視的強大力量。汽車產業鏈正加速向低碳化、電動化等方向轉型,新材料和新應用對加工方式提出更高的要求。激光作為一種先進工具,在可靠性、精度和效率方面具有突出的優勢。

激光焊接具有速度快、深度大、變形小、精度高等優點。焊接時,工件變形小,性能變化更穩定,焊接質量更高。此外,激光焊接還具有焊接材料損耗少、自動化程度高、性能穩定等優點,越來越多地被應用于輕量化汽車的制造之中。

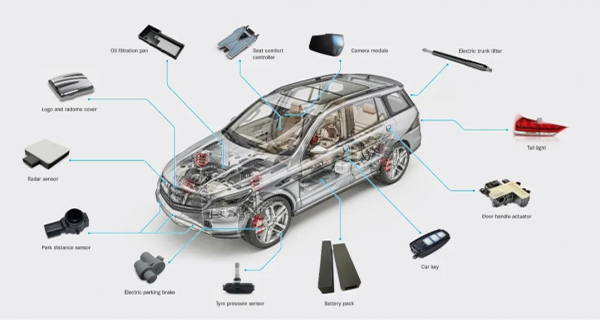

新能源汽車的外飾件、內裝飾件還是功能結構件,塑料制件隨處可見,激光塑料焊接技術對于汽車輕量化,降低成本,特別塑料零部件制造的轉型升級具有重要的戰略意義。

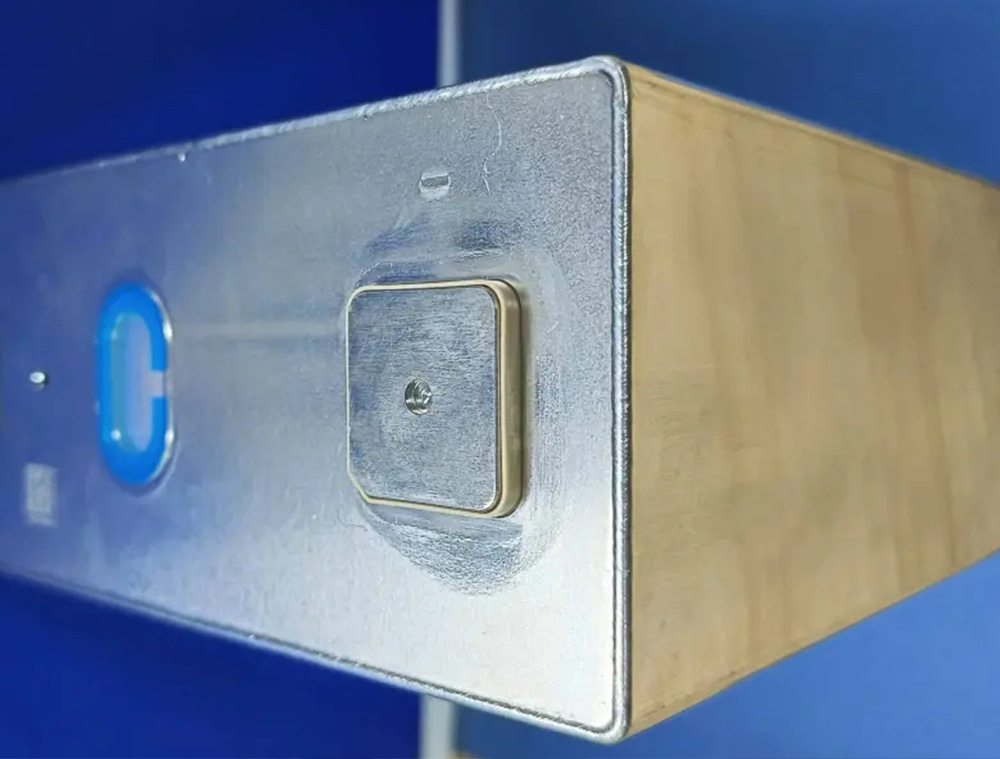

激光塑料焊接技術是將激光束穿透上部透光工件,到達下部的吸光材料表面,光能轉變成熱能,使其表面熔化,從而實現激光熱熔焊接。

采用激光技術實現工件接合,能保證焊接質量的一致性。熔解及塑化的表面固化后,兩個工件接合處充分地連接,從而實現可靠而牢固的接合。

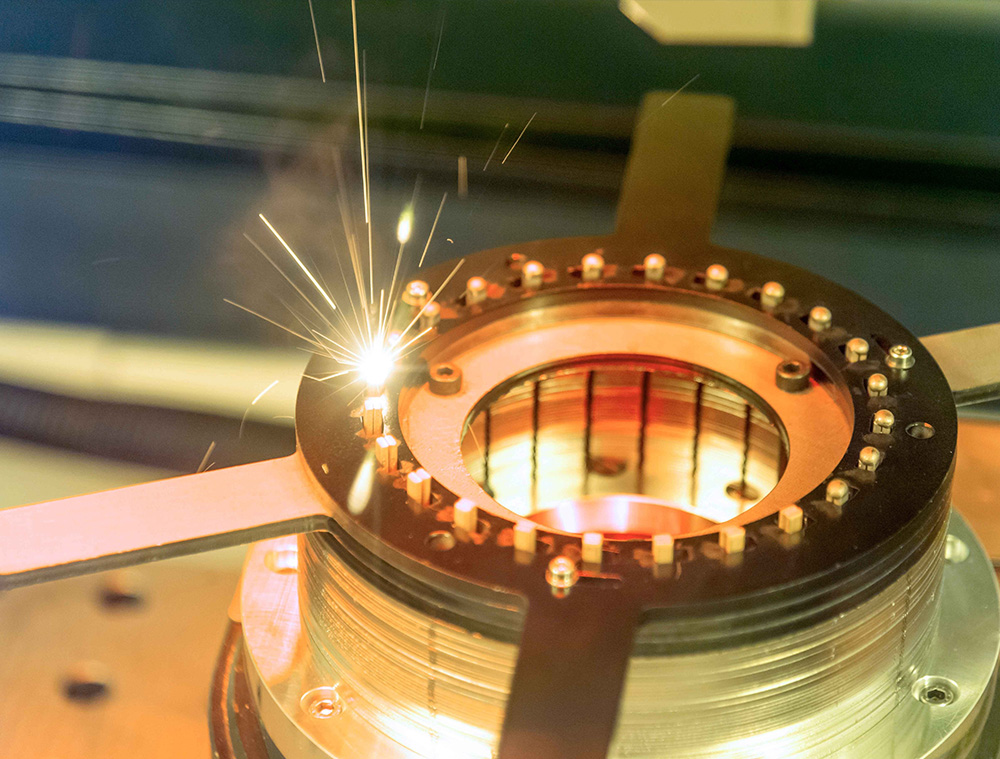

激光焊接應用于動力電池的焊接是利用高能量的激光脈沖對動力電池進行微小區域的局部加熱,將材料熔化后形成特定熔池,可實現點焊、對接焊、疊焊、密封焊等,深度比高,焊縫寬度小,熱影響區小,變形小,焊接速度快,焊縫質量高,無氣孔,可控制,聚焦光點小,定位精度高,易實現自動化。

汽車電機定子的焊接實現對整個電機定子的一次性焊接,效率相比傳統氬弧焊提高5-8倍,整個自動化激光焊接單元可實現定子片組裝、壓緊, 激光焊接和自動下料整個流程全自動完成。極大提高了新能源汽車電機定子的生產效率和質量。

傳統的機械刀片來切割極片,但存在變形、脫落、刀具損耗的成本問題等,而采用激光切割工藝進行非接觸式切割,不僅能夠保證切割后極片的質量,極片尺寸精度以及一致性也能得到保證。

無論是從加工質量,加工速度,加工周期相對于傳統的線切割和模具沖壓都有極大的提高,大幅度的節省了加工周期;無需開模,修正方便樣品打樣對比傳統模具沖壓直接降低了80%的生產成本。

電池的正負極片的金屬薄帶在涂覆電極材料時,需要對金屬薄帶進行清洗,金屬薄帶一般為鋁薄或銅薄,原來的濕式乙醇清洗,容易對鋰電池其他部件造成損傷。激光清洗機能夠有效解決以上問題。

采用脈沖激光直接輻射去污,使其表面溫度升高而發生熱膨脹,從而使污染物克服表面吸附力脫離基底表面達到去除污漬目的。這種方式可以有效地去除電芯極柱端面的污物、粉塵等。